La tecnología de procedimientos es una ingeniería interdisciplinar que se dedica a la implementación técnica y económica de todos aquellos procesos en los cuales las sustancias se modifican en función del tipo, propiedades y composición. Para ello, la tecnología de procedimientos se apoya en procedimientos químicos, biológicos y físicos para modificar las sustancias, tendiendo así un puente entre las ciencias naturales y el sector industrial.

Además del desarrollo de nuevas técnicas y materiales, la tecnología de procedimientos engloba la optimización de los pasos de procedimientos que forman parte de métodos establecidos. Asimismo, el reciclado y la recuperación de recursos valiosos está cobrando una importancia creciente.

Acondicionamiento térmico en el ámbito de la tecnología de procedimientos

En la industria química en general y en el ámbito de la tecnología de procedimientos en particular, numerosas operaciones dependen de una temperatura concreta o pueden favorecerse mediante un acondicionamiento térmico específico y, así, diseñarse de una manera más eficiente. Un ejemplo de lo anterior es el acondicionamiento térmico continuo de medios de fundición. Para mantener la viscosidad necesaria, además de depósitos de reserva, pueden calentarse los conductos de los materiales, las bombas y los dosificadores.

Sometiendo el material de fundición a un acondicionamiento térmico óptimo a lo largo de todo el proceso, no solo puede trabajarse dicho material de una manera más sencilla y rápida; además, se facilita el ascenso y la salida de burbujas de aire, lo que conlleva una reducción de los tiempos de producción y la cantidad de productos defectuosos y un aumento de la calidad. Para ello, los sistemas de control de temperatura empleados deben ser capaces de reaccionar a los cambios de una manera rápida y continua, así como de estabilizar el proceso.

En un escenario ideal, y a modo de ejemplo, el rendimiento de dichos sistemas está directamente relacionado con la viscosidad del medio de fundición, ajustando la viscosidad de manera autónoma mediante unos cambios adaptativos de la temperatura dentro de un rango óptimo.

Sin embargo, la compensación dinámica de las reacciones químicas exotérmicas y endotérmicas a los sistemas de control de temperatura plantean unos retos mayores que los descritos anteriormente. Particularmente cuando las reacciones se suceden en rangos extremos de temperatura, los sistemas de control de temperatura deben encargarse de compensar las reacciones químicas con rapidez, ya que ello no solo garantiza un resultado eficiente y constante, sino que también hace que el proceso sea seguro.

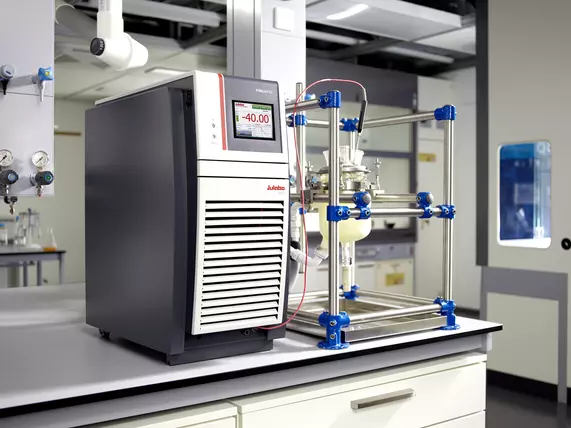

Control de temperatura en reactores

Tanto en los procedimientos químicos como biológicos, la transformación de las sustancias a menudo tiene lugar en reactores, los cuales permiten crear unas condiciones constantes y disponer de un espacio seguro para las reacciones; para ello, se requieren unos sistemas de control de temperatura cuyo rendimiento de compensación sea rápido y preciso, así como un rango amplio de temperatura. Por estos motivos, se emplean sistemas de control de temperatura que reaccionan con mucho dinamismo a los cambios de temperatura del interior del reactor y compensan dichos cambios con rapidez y fiabilidad, ajustándolos de manera autónoma dentro de un rango óptimo.

Además del proceso que vaya a ser objeto de un acondicionamiento térmico, el tipo de reactor, su tamaño y el material con el que está fabricado (por ejemplo, vidrio o metal), así como el grosor del material y la conductividad térmica asociada a este son algunas de las magnitudes esenciales que deben considerarse a la hora de elegir el correspondiente sistema de control de temperatura. La potencia de bombeo, la presurización, los índices de intercambio térmico y la eficiencia de los componentes del correspondiente sistema de control de temperatura deben satisfacer los requisitos de una manera precisa con el fin de garantizar la seguridad de los procesos y una transformación eficaz de las sustancias.

Cuando los requisitos no son los habituales, también se consideran soluciones de control de temperatura específicas para afrontar dichos requisitos; sin embargo, en muchos casos ello no es necesario, puesto que los sistemas de control de temperatura disponibles en el mercado pueden adaptarse a las necesidades particulares de una manera sencilla y eficiente.

Desde laboratorios hasta instalaciones de gran tamaño

Los requisitos que deben afrontar los sistemas de control de temperatura también dependen del ámbito de aplicación. Como parte del desarrollo de procedimientos nuevos en laboratorios, además del rendimiento y la velocidad de reacción, resulta fundamental disponer de un rango amplio de temperatura de trabajo y un cambio sencillo y flexible entre aplicaciones para elegir un sistema de control de temperatura. Así, los sistemas de control de temperatura podrán usarse sin problemas en un amplio abanico de aplicaciones.

En este sentido, aspectos como el tamaño y la movilidad del equipo, la refrigeración por aire o agua y una disposición bien diseñada de conexiones y ranuras de ventilación determinan la capacidad de uso diario de los sistemas de control de temperatura. Un rendimiento constante con pocos requisitos de mantenimiento y una alta eficiencia energética constituyen los aspectos más importantes para usos industriales a gran escala.

Puesto que los equipos se usan en su mayoría solamente para controlar la temperatura de un único proceso, es posible que baste con un rango dinámico bajo.

Conoce toda la tecnología que tenemos para el control de temperatura 👉 https://polco.com.co/julabo/